Программа Для Расчета Термической Обработки

- Программа Для Установки Драйверов

- Программа Для Драйверов

- Программа Для Фотошопа

- Программа Для Рисования

- Программа Для Расчет Термической Обработки

Министерство образования Российской Федерации НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Металловедение, термическая и пластическая обработка металлов» Курсовой проект По дисциплине «Оборудование и проектирование термических цехов» Тема: ' Технический проект участка термической обработки шевера' Выполнил: студент группы 23МВ Розенберг Я.Д. Проверил: Сорокина Светлана Александровна Нижний Новгород 2007 Содержание Введение 1 Годовая программа участка 2 Технические требования к изделию 3 Обоснование выбора марки материала 4 Разработка технологического процесса термической обработки на проектируемом участке 4.1 Обоснование температур нагрева под операции термообработки 4.2 Расчет времени нагрева 4.3 Обоснование выбора способа охлаждения при закалке и отпуске 5 Выбор источника нагрева 6 Сменность работы участка и определение потребности в рабочей силе 7. Выбор и расчет оборудования участка 7.1.

Программа Для Установки Драйверов

Основное оборудование 7.2. Дополнительное и вспомогательное оборудование Площадь и планировка участка. Краткие сведения о здании цеха 9.

Технические расчеты 9.1 Расчет расхода топлива 9.2 Расчет расхода воды, масла, солей и других материалов 9.3 Расчет освещения участка 9.4 Расчет вентиляции и отопления участка 9.5 Расчет расхода солей Введение Целью курсового проекта является реализация теоретических знаний, полученных при изучении дисциплин «Основы низко- и высокоэнергетических технологий» и «Оборудование и проектирование термических цехов», приобретение навыков по проектировании термических участков и отделений термической обработки металлоизделий. Проектируемый участок предназначен для термической обработки шевинговального инструмента (шевер). В данном проекте рассмотрена термическая обработка шевера выполненного из стали Р18, предназначенного для шевингования (отделочной обработки) незакалённых зубьев зубчатых колёс срезанием тонкой стружки. Целью термической обработки является получение необходимых физических характеристик детали. Годовая программа участка Годовая программа участка представлена в таблице 1, брак - 3%. Объемы годной продукции составляют 76339,3 кг.

Расчёт режимов термической обработки. Для термической. Расчет калорийности готовых блюд. Для того чтоб рассчитать количество калорий в готовом. Технический проект участка термической обработки. Расчет времени. Программы для расчета системы отопления: калькулятор напольного отопления KAN-Quick Floor.

Программа Для Драйверов

С учетом брака она составляет. Наименование детали Объем ТО, кг Масса деталей подвергаемых ТО по операциям, кг Промежуточные операции Закалка + отпуск Мойка Шевер 7870,32 78700,32 2. Технические требования Шеверы должны изготовляться ив соответствии с требованиями ГОСТ 8570 по рабочим чертежам, утвержденным в соответствующем порядке. Шеверы должны изготавливаться из быстрорежущей стали по ГОСТ 19265-73. Допускается изготовление шеверов из других марок быстрорежущей стали, обеспечивающих стойкость шеверов в соответствии с требованиями вышеуказанного стандарта.

Твёрдость шевера HRC 6265. На всех поверхностях шевера не должно быть трещин, забоин, выкрошенных мест, заусенцев и следов от коррозии. Контроль параметров шевера должен производиться средствами контроля: А) Твёрдость режущей части шевера проверяется по ГОСТ 9013-59 твердомером Роквелла или Винкерса по ГОСТ 23667-79.

Б) Параметры шероховатости поверхности шевера контролируют путем сравнения с образцовыми инструментами, поверхности которых имеют предельные значения параметров шероховатости при помощи лупы ЛП1–4х по ГОСТ 25706-83 В) Внешний вид шевера проверяется осмотром. Обоснование выбора марки материала Марка стали Р18 по ГОСТ 8570-80. Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации. Быстрорежущие стали позволяют повысить скорость резания в 2 - 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей.

Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особо важно в условиях гибкого автоматизированного производства. Большое количество избыточной карбидной фазы делает сталь Р18 более мелкозернистой, менее чувствительной к перегреву при закалке, более износостойкой. Ввиду высокого содержания вольфрама сталь Р18 целесообразно использовать только для изготовления инструментов высокой точности, когда стали других марок нецелесообразно применять из-за прижогов режущей части при шлифовании и заточке. Химический состав стали Р18.

Т, ْ ˚С Модуль упругости Е, 10 -5 МПа Коэф-т теплопроводности λ, Вт/м·град 20 2,28 100 2,23 26 200 2,19 27 300 2,10 28 400 2,01 29 500 1,92 28 600 1,81 27 700 27 4. Разработка технологического процесса термической обработки на проектируемом участке Требуемые свойства изделия обеспечиваются путём закалки в соляной ванне и трёхкратного отпуска.

Закалка в полуавтомате: Первый подогрев в газовом тигле до 600 ˚С Второй подогрев в соляной ванне до 960 ˚С. Состав раствора: BaCl 2 – 96%, MgF 2 – 4% - раскислитель. Окончательный подогрев в соляной ванне того же состава. Соляные ванны должны быть очищены от осадков и тщательно раскисленны. Охлаждение производить в селитровом приспособлении при t=280˚С.

Состав раствора: KNO 3 – 50%, NaNO 2 -50%. Время выдержки равно времени окончательного нагрева. Отпуск: Нагрев в селитровой ванне (KNO 3 – 100%) до t = 565 ˚С и выдержка 1 час 30 минут. Отпуск трехкратный. Охлаждение на отпуске до температуры цеха. Очистка: Промыть в моечной машине при t = 80 – 90˚С в 5% растворе NaNO 2 до удаления соли, после чего прочистить зубья капроновой щеткой.

4.1 Обоснование температур под операции термообработки Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-600 °С, второй при 800-950 °С. Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм. Для стали Р18 основным является карбид М6С (Fe3W3C).

Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом. Последующий отпуск при температурах 550-570 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита.

Переохлажденный аустенит быстрорежущих сталей устойчив, вследствие чего они могут охлаждаться в любой среде - воздухе, масле, горячих средах при 500-560 °С. Будем охлаждать изделие на воздухе. Отпуск быстрорежущих сталей выполняется при температурах 550-570 °С, 2-3 раза по 1 ч. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех- и даже четырехкратного отпуска. Будем выполнять трехкратный отпуск при температуре 565 °С с выдержкой 1ч 30 мин. При отпуске происходит выделение упрочняющих карбидов и распад остаточного аустенита. В результате быстрорежущая сталь получает высокую твердость, прочность и теплостойкость.

При закалке в аустените растворяется весь хром, 8% W, 1% V и 0,4-0,5% C. После закалки в структуре кроме мартенсита и первичных карбидов содержится 30-40% остаточного аустенита. Остаточный аустенит превращают в мартенсит при отпуске.

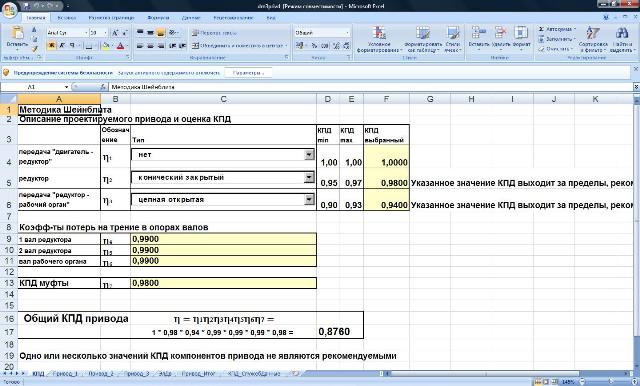

Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже точки MН испытывает мартенситное превращение. Однократного отпуска недостаточно для превращения всего остаточного аустенита, поэтому применяют многократный отпуск. Критические точки; Ас 1 =820˚С Ас 3 =860˚С Аr 1 =725˚С Аr 3 =770˚С 4.2 Расчёт времени нагрева Схема термической обработки изделия. Время нагрева будем рассчитывать по формуле: τ общ = τ с.п.

+ τ и.в., где τ с.п. время сквозного прогрева, τ и.в. время изотермической выдержки, τ с.п. = К 1 ·(V/F)·K P ·K K (ч) τ и.в. = 0.08·W + 0.2·V+0.15·Mo(мин) W,V,Mo – количество процентов вольфрама, ванадия и молибдена соответственно.

Программа Для Фотошопа

К 1 – коэффициент, зависящий от марки, состава и температуры среды. Дла стали Р18 при температуре закалки 1280˚С: К 1 = 4,4 мин/см = 7,3 ч/м V/F – соотношение объёма к поверхности простого тела, схожего с нашим изделием.

Курсовая работа по дисциплине Производство и технологии на тему: Технический проект участка термической обработки шевера; понятие и виды, классификация и структура, 2016-2017, 2018 год. Министерство образования Российской Федерации НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Металловедение, термическая и пластическая обработка металлов» Курсовой проект По дисциплине «Оборудование и проектирование термических цехов» Тема: ' Технический проект участка термической обработки шевера' Выполнил: студент группы 23МВ Розенберг Я.Д. Проверил: Сорокина Светлана Александровна Нижний Новгород 2007 Содержание ВВЕДЕНИЕ 1 Годовая программа участка 2 Технические требования к изделию 3 Обоснование выбора марки материала 4 Разработка технологического процесса термической обработки на проектируемом участке 4.1 Обоснование температур нагрева под операции термообработки 4.2 Расчет времени нагрева 4.3 Обоснование выбора способа охлаждения при закалке и отпуске 5 Выбор источника нагрева 6 Сменность работы участка и определение потребности в рабочей силе 7. Выбор и расчет оборудования участка 7.1. Основное оборудование 7.2.

Дополнительное и вспомогательное оборудование Площадь и планировка участка. Краткие сведения о здании цеха 9. Технические расчеты 9.1 Расчет расхода топлива 9.2 Расчет расхода воды, масла, солей и других материалов 9.3 Расчет освещения участка 9.4 Расчет вентиляции и отопления участка 9.5 Расчет расхода солей ВВЕДЕНИЕ Целью курсового проекта является реализация теоретических знаний, полученных при изучении дисциплин «Основы низко- и высокоэнергетических технологий» и «Оборудование и проектирование термических цехов», приобретение навыков по проектировании термических участков и отделений термической обработки металлоизделий. Проектируемый участок предназначен для термической обработки шевинговального инструмента (шевер). В данном проекте рассмотрена термическая обработка шевера выполненного из стали Р18, предназначенного для шевингования (отделочной обработки) незакалённых зубьев зубчатых колёс срезанием тонкой стружки. Целью термической обработки является получение необходимых физических характеристик детали.

Годовая программа участка Годовая программа участка представлена в таблице 1, брак - 3%. Объемы годной продукции составляют 76339,3 кг. С учетом брака она составляет: (кг) Таблица 1 - Производственная программа термического участка на 2007 год Наименование детали Объем ТО, кг Масса деталей подвергаемых ТО по операциям, кг Промежуточные операции Закалка + отпуск Мойка Шевер 7870,32 78700,32 2.

Техничес кие требования Шеверы должны изготовляться ив соответствии с требованиями ГОСТ 8570 по рабочим чертежам, утвержденным в соответствующем порядке. Шеверы должны изготавливаться из быстрорежущей стали по ГОСТ 19265-73. Допускается изготовление шеверов из других марок быстрорежущей стали, обеспечивающих стойкость шеверов в соответствии с требованиями вышеуказанного стандарта. Твёрдость шевера HRC 6265. На всех поверхностях шевера не должно быть трещин, забоин, выкрошенных мест, заусенцев и следов от коррозии. Контроль параметров шевера должен производиться средствами контроля: А) Твёрдость режущей части шевера проверяется по ГОСТ 9013-59 твердомером Роквелла или Винкерса по ГОСТ 23667-79.

Б) Параметры шероховатости поверхности шевера контролируют путем сравнения с образцовыми инструментами, поверхности которых имеют предельные значения параметров шероховатости при помощи лупы ЛП1-4х по ГОСТ 25706-83 В) Внешний вид шевера проверяется осмотром. Обоснование выбора марки м атериала Марка стали Р18 по ГОСТ 8570-80. Сталь Р18 относится к быстрорежущим сталям нормальной теплостойкости. Быстрорежущие стали наиболее характерны для режущих инструментов. Они сочетают высокую теплостойкость (500-650°С) в зависимости от состава и обработки) с высокими твердостью (до HRC 68-70), износостойкостью при повышенных температурах и повышенным сопротивлением пластической деформации.

Быстрорежущие стали позволяют повысить скорость резания в 2 - 4 раза по сравнению со скоростями, применяемыми при обработке инструментами из углеродистых и легированных инструментальных сталей. Быстрорежущие стали широко применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает достаточно высокой стабильностью свойств, что особо важно в условиях гибкого автоматизированного производства. Большое количество избыточной карбидной фазы делает сталь Р18 более мелкозернистой, менее чувствительной к перегреву при закалке, более износостойкой. Ввиду высокого содержания вольфрама сталь Р18 целесообразно использовать только для изготовления инструментов высокой точности, когда стали других марок нецелесообразно применять из-за прижогов режущей части при шлифовании и заточке.

Химический состав стали Р18: Хим. Эл-т C Si Mn Ni S,P Cr Mo W V Co Содержание 0.73-0.78 До 0,5 До 0,5 До 0,5 До 0,03 3,8-4,4 До 1 17-18,5 1-1,4 До 0,5 Физические свойства стали Р18: у в= 840 МПа у т = 510 МПа ш = 10% КСU = 190 кДж/м 2 с = 8800 кг/м 3 Т, ъ?С Модуль упругости Е, 10 -5МПа Коэф-т теплопроводности л, Вт/м?град 20 2,28 100 2,23 26 200 2,19 27 300 2,10 28 400 2,01 29 500 1,92 28 600 1,81 27 700 27 4. Разработка технологического процесса термической обр аботки на проектируемом участке Требуемые свойства изделия обеспечиваются путём закалки в соляной ванне и трёхкратного отпуска. Закалка в полуавтомате: Первый подогрев в газовом тигле до 600?С Второй подогрев в соляной ванне до 960?С. Состав раствора: BaCl 2 - 96%, MgF 2 - 4% - раскислитель. Окончательный подогрев в соляной ванне того же состава.

Соляные ванны должны быть очищены от осадков и тщательно раскисленны. Охлаждение производить в селитровом приспособлении при t=280?С. Состав раствора: KNO 3 - 50%, NaNO 2 -50%. Время выдержки равно времени окончательного нагрева. Отпуск: Нагрев в селитровой ванне (KNO 3 - 100%) до t = 565?С и выдержка 1 час 30 минут. Отпуск трехкратный.

Охлаждение на отпуске до температуры цеха. Очистка: Промыть в моечной машине при t = 80 - 90?С в 5% растворе NaNO 2 до удаления соли, после чего прочистить зубья капроновой щеткой. 4.1 Обоснование температур под операции т ермообработки Для предупреждения образования трещин и повышенных термических напряжений нагрев под закалку ведут с одним или двумя подогревами. Первый подогрев при 400-600 °С, второй при 800-950 °С. Время выдержки при подогреве обычно берут удвоенным по сравнению с выдержкой при окончательном нагреве. Выдержку при окончательном нагреве выбирают из расчета 10-15 с на 1 мм диаметра (толщины) для инструмента диаметром 5-30 мм.

Для установки запускаете StartHtm.exe и выбираете язык инструкции. Можно обойтись без установки. После установки запускаете ярлык на рабочем столе. Принтер canon pixma mp220 инструкция. При этом придется искать руководства в этой директории.

Для стали Р18 основным является карбид М6С (Fe3W3C). Для получения высоких теплостойкости и твердости достаточно большая доля распадающегося карбида должна быть переведена при закалке в твердый раствор (аустенит, мартенсит), что насыщает его углеродом, вольфрамом, молибденом, ванадием, хромом. Последующий отпуск при температурах 550-570 °C повышает твердость до максимальных значений вследствие выделения дисперсных, карбидов и распада остаточного аустенита. Переохлажденный аустенит быстрорежущих сталей устойчив, вследствие чего они могут охлаждаться в любой среде - воздухе, масле, горячих средах при 500-560 °С.

Программа Для Рисования

Будем охлаждать изделие на воздухе. Отпуск быстрорежущих сталей выполняется при температурах 550-570 °С, 2-3 раза по 1 ч. Быстрорежущие стали с большой устойчивостью остаточного аустенита требуют трех- и даже четырехкратного отпуска. Будем выполнять трехкратный отпуск при температуре 565 °С с выдержкой 1ч 30 мин. При отпуске происходит выделение упрочняющих карбидов и распад остаточного аустенита. В результате быстрорежущая сталь получает высокую твердость, прочность и теплостойкость.

При закалке в аустените растворяется весь хром, 8% W, 1% V и 0,4-0,5% C. После закалки в структуре кроме мартенсита и первичных карбидов содержится 30-40% остаточного аустенита.

Остаточный аустенит превращают в мартенсит при отпуске. Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже точки MН испытывает мартенситное превращение.

Однократного отпуска недостаточно для превращения всего остаточного аустенита, поэтому применяют многократный отпуск. Критические точки; Ас 1 =820?С Ас 3 =860?С Аr 1 =725?С Аr 3 =770?С 4.2 Расчёт времени нагрева Схема термической обработки изделия: Время нагрева будем рассчитывать по формуле: ф общ = ф с.п. + ф и.в., где ф с.п.

время сквозного прогрева, ф и.в. время изотермической выдержки, ф с.п. = К 1?(V/F)?K P?K K (ч) ф и.в. = 0.08?W + 0.2?V+0.15?Mo (мин) W,V,Mo - количество процентов вольфрама, ванадия и молибдена соответственно.

Программа Для Расчет Термической Обработки

К 1 - коэффициент, зависящий от марки, состава и температуры среды. Дла стали Р18 при температуре закалки 1280?С: К 1 = 4,4 мин/см = 7,3 ч/м V/F - соотношение объёма к поверхности простого тела, схожего с нашим изделием. Для короткого полого цилиндра: V/F=(D-d)?l/(4l-2(D-d)) D = 0.185 м d = 0.063 м l = 0.020 м V/F = 0,00753 м K P - критерий формы: K P = 1+0,2?(D-d)/l K P = 1,0327 K K - коэффициент конфигурации: K K= 1 ф с.п. = 0,057 ч = 3,42 мин ф и.в. = 0.08?18,5 + 0.2?1,4+0.15?(%Мо) = 1,7 мин ф об = 10,26 +6,84+1,7+10,26=29,06 мин 4.3 Обоснование выбора способа охлаждения при закалке и отпуске Охлаждение при закалке следует проводить в селитровом приспособлении или в масле, так как при медленном охлаждении (на воздухе) могут выделиться карбиды, что ухудшит режущие свойства изделия. Выбор селитрового приспособления продиктован большей технологичностью и безопасностью. Масло - огнеопасно (температура вспышки колеблется от 150 до 320?С).

А самое приятное, пожалуй, - это момент преподнесения результата наших с Вами поисков тому человеку, ради которого мы все это проделывали. Подарочный сертификат на фотоуслуги это всегда необычный и удивительно интересный подарок. Мы суматошно бегаем по магазинам в поисках чего-нибудь оригинального, необычного и безумно радуемся, если все-таки удается раскопать это «нечто». Разнообразие праздников в нашей жизни периодически заставляет нас задумываться о том, чем же порадовать родных и близких, какой подарок преподнести другу или любимому человеку. Подарочный сертификат на фотосессию. Тем временем практика последних лет подсказала достаточно интересный и всегда индивидуальный вариант подарка для близких – это подарочный сертификат на фотосъемку.

Масло необходимо менять по истечению срока службы. Кроме того масло пригорает к поверхности изделия и образует пригар, что требует лишних затрат на очистку детали. Расплав же солей не обладает выше указанными недостатками. Температура расплава 280?С обеспечивает замедленное охлаждение, что исключает возникновение термических напряжений и, как следствие коробление изделия.

Выбор источника нагрева Учитывая марку стали(быстрорежущая), технологические требования и экономический фактор производства, для термической обработки изделия целесообразно использовать последовательность из четырёх соляных ванн типа СВС.